Fahrzeugbau: Spezialvergütungsstahl auf der Überholspur

Einzelstabvergütung – die Homogenität macht den Unterschied

Höchste Qualität am laufenden Band: Bei der Einzelstabvergütung werden Gefüge und Stahleigenschaften Stab für Stab kontrolliert eingestellt und das Potenzial des Werkstoffs so voll ausgeschöpft. Das Ergebnis sind höchste Festigkeitsklassen und ein Hochleistungsstahl, der über den gesamten Stab und die Charge homogen in seinen mechanischen Eigenschaften ist. Damit erfüllt der einzelstabvergütete Stahl die hohen Anforderungen der Automobilindustrie, die aufgrund verschärfter DIN-Toleranzen und Normen immer weiter steigen. Eine Leistung, die per Bundvergütung in der erforderlichen Präzision nicht erreichbar wäre. Das Erfolgsrezept, um den Stahl exakt mit den geforderten Attributen zu reproduzieren, liegt in profundem Prozess-Know-how und moderner Anlagentechnik.

Präzision hat oberste Priorität bei der Konstruktion von Automobilkomponenten. Leichter und kompakter sollen sie sein. Gleichzeitig muss das verarbeitete Material auch bei geringerem Bauteildurchmesser zunehmend starken Lastwechseln standhalten. Um höhere Wirkungsgrade zu erzielen und damit effektiv die Reduzierung der CO2-Emissionen zu erreichen, kommt es auf eine exakte Bauteilauslegung an. Hersteller müssen sich darauf verlassen, dass der eingesetzte Stahl dauerhaft in gleich hoher Qualität verfügbar und absolut prozesssicher ist. So weit die Anforderung. Doch in der Realität liegt die Krux im Herstellungsverfahren. Vergütungsstahl, häufig eingesetzt für hochbelastete Bauteile der Automobilindustrie, wird oft per Bundvergütung in seinen mechanisch-technologischen Eigenschaften eingestellt. Den Stabstahl en bloc statt einzeln zu vergüten, bringt jedoch einige Nachteile mit sich. Welche Risiken die Bundvergütung birgt und wie diese erfolgreich vermieden werden, weiß Steeltec, ein Unternehmen der SCHMOLZ + BICKENBACH Gruppe. Der Stahlexperte ist unter anderem auf die Herstellung von Hochleistungsstahl spezialisiert und mit den technischen Feinheiten in der Produktion bestens vertraut. „Die Differenzen zwischen dem Stabkern und der Staboberfläche sowie zwischen Stabanfang und Stabende sind bei der Bundvergütung hoch – zu hoch, wenn aus dem Stahl sicherheitsrelevante leistungsstarke Bauteile gefertigt werden“, erläutert Thorsten Müller, Leiter der Wärmebehandlung von Steeltec am Standort Düsseldorf. Die Streuung der Stahleigenschaften beträgt bei der Bundvergütung rund 150 MPa in der Festigkeit. Zudem kann das Gefüge ungleichmäßig ausgebildet sein. Federbügel, welche die gesamte Achse eines LKW-Aufliegers halten, müssen beispielsweise bestimmte Dauerlastwerte erfüllen. Sind die geforderten Festigkeits- und Zähigkeitswerte nicht gleichmäßig über die gesamte Dimension der Komponente gegeben, drohen schlimmstenfalls Bauteilversagen sowie folgenschwere Rückrufaktionen.

Die Lösung: Jeder Einzelstab hat höchste Priorität

„Die Toleranzen werden von Anwendern des Automobil- und Maschinenbaus immer weiter eingeschränkt“, so Thorsten Müller. „Will man als Spezialstahlhersteller in der Liga der Innovationstreiber spielen, gehört neben Herstellungskompetenz auch moderne Technologie dazu.“ Als einer der führenden Hersteller von Spezialblankstahl in Europa betreibt das Unternehmen am Standort Düsseldorf eine induktive Einzelstabvergütung. Bei diesem Verfahren durchläuft jeder Stab die Wärmebehandlung einzeln. So wird eine gleichmäßige Erwärmung erzielt und das qualitative Niveau der mechanisch-technologischen Stahleigenschaften per kontinuierlich rotierendem Vorschub einheitlich gesteigert. Das kommt auch der Geradheit zugute. „Die Vorschubgeschwindigkeit messen und überwachen wir per Laser, den wir zusätzlich integriert haben. Dieser signalisiert Abweichungen sofort, beispielsweise wenn ein Stab die Anlage blockiert“, so Thorsten Müller. „So schlagen wir gleich mehrere Fliegen mit einer Klappe: Wir vermeiden effizient technische Defekte und gewährleisten eine konstante Vorschubgeschwindigkeit und damit eine gleichbleibend hohe Stahlqualität.“ In einer Datenbank sind sämtliche relevanten Prozessparameter hinterlegt, wie die optimale Temperatur beim Vergüten, Anlassen und Abkühlen sowie die Vorschubgeschwindigkeit. Wird ein neuer oder modifizierter Stahl auf der Anlage gefahren, ermittelt Steeltec im eigenen Werkstofflabor die technologischen Stellschrauben, um die geforderten Gefüge- und mechanischen Eigenschaften zu erzielen. Die Automatisierung ermöglicht eine hohe Rückverfolgbarkeit: Durchlaufen Stäbe die Anlage, die für dokumentationspflichtige Teile zum Beispiel im Fahrzeugbau vergütet werden, weist der Stahlhersteller die geforderten Stahleigenschaften genau nach.

Höchste Güte auf bis zu 13 Metern Länge

Die Auflagetische, über welche die Stäbe einzeln dem Prozess zugeführt werden, sind 13 Meter lang. Das ermöglicht Steeltec, Stäbe mit Längsabmessungen von 2,80 Metern bis zu 13 Metern auf der Anlage zu fahren. Die Abmessung der Spulen zur induktiven Erwärmung stimmt Steeltec auf den Durchmesser des Stabstahls ab und wählt zwischen drei unterschiedlichen Abmessungsbereichen von 15 bis 80 Millimetern. Der zentrale Vorteil liegt im höchstmöglichen Wirkungsgrad. Denn je näher der Stab der Spule ist, desto effektiver erfolgt die berührungslose Erwärmung des Stahls. „Zum einen erreichen wir mit der optimalen Auswahl der Spule eine hohe Energieeffizienz. Unterm Strich geht uns also weniger Strom verloren – ein wichtiges Kriterium unseres Energiemanagements“, erklärt Thorsten Müller. „Zum anderen erfolgt das Vergüten dadurch noch präziser, was wiederum die Stahlqualität steigert.“ Technische Feinheiten wie diese ermöglichen, den gesamten Abmessungsbereich der Einzelstabvergütung von Steeltec in gleich hoher Qualität abzubilden, von kleinsten Durchmessern mit 15 Millimetern bis zu den größeren Stababmessungen mit einem Durchmesser von bis zu 80 Millimetern. Auch die gleichmäßige Vergütung von Rohren bietet Steeltec in ihrem Leistungsportfolio an. Zu diesem Zweck sorgen zwei Rohrausheber dafür, dass das Abschreckmedium aus den Rohren gelangt und die Stahlrohre homogen in Gefüge, Eigenschaften und Geradheit ausgebildet werden.

Der Druck in den Ringdüsen, die den Stahl nach dem Vergüten abschrecken, wird anforderungsgerecht über Durchflusswächter reguliert. Nach dem Abschrecken erfolgt das Anlassen, ebenfalls induktiv. Um die Stahleigenschaften darüber hinaus positiv zu beeinflussen, besteht auf der Anlage die Option, den Stabstahl gleichmäßig und gezielt abzuschrecken. Durch die zügige Erwärmung und rasche Abschreckung sowie den hohen Druck der Ringdüsen ist dieses Verfahren entkohlungs- und verzunderungsarm. Härteverzügen wird durch die gleichmäßige Wärmebehandlung wirksam vorgebeugt.

Qualitätsniveau ohne Punkt und Komma

Eine weitere technische Besonderheit der Einzelstabvergütung im Werk Düsseldorf sind zwei Sägen, die auf dem Kühlbett installiert sind. „Manche Werkstoffe neigen dazu, Materialabplatzer jeweils am Stangenende zu bilden – wir nennen das ‚Kommas‘. In der Weiterverarbeitung führen diese Kommas schlimmstenfalls zur Beschädigung von Werkzeugen oder Prüfsonden“, beschreibt Thorsten Müller die Notwendigkeit der integrierten Sägen. Um dieses Risiko zu vermeiden, schneidet Steeltec optional jeweils Stabanfang und -ende automatisch direkt im Anschluss an die Einzelstabvergütung ab. Zum Schluss werden die Stäbe materialschonend in Bunden gesammelt. „Auf Basis unserer Erfahrungen in der Einzelstabvergütung haben wir unsere Technik permanent optimiert und bauen diese zukünftig weiter aus“, resümiert Thorsten Müller. Für 2016 ist die Inbetriebnahme einer hochmodernen Anlage geplant, die nochmal verbesserte Stahleigenschaften verspricht.

Bild 1: Blick auf die Härtestufe, Quelle: Steeltec Deutschland

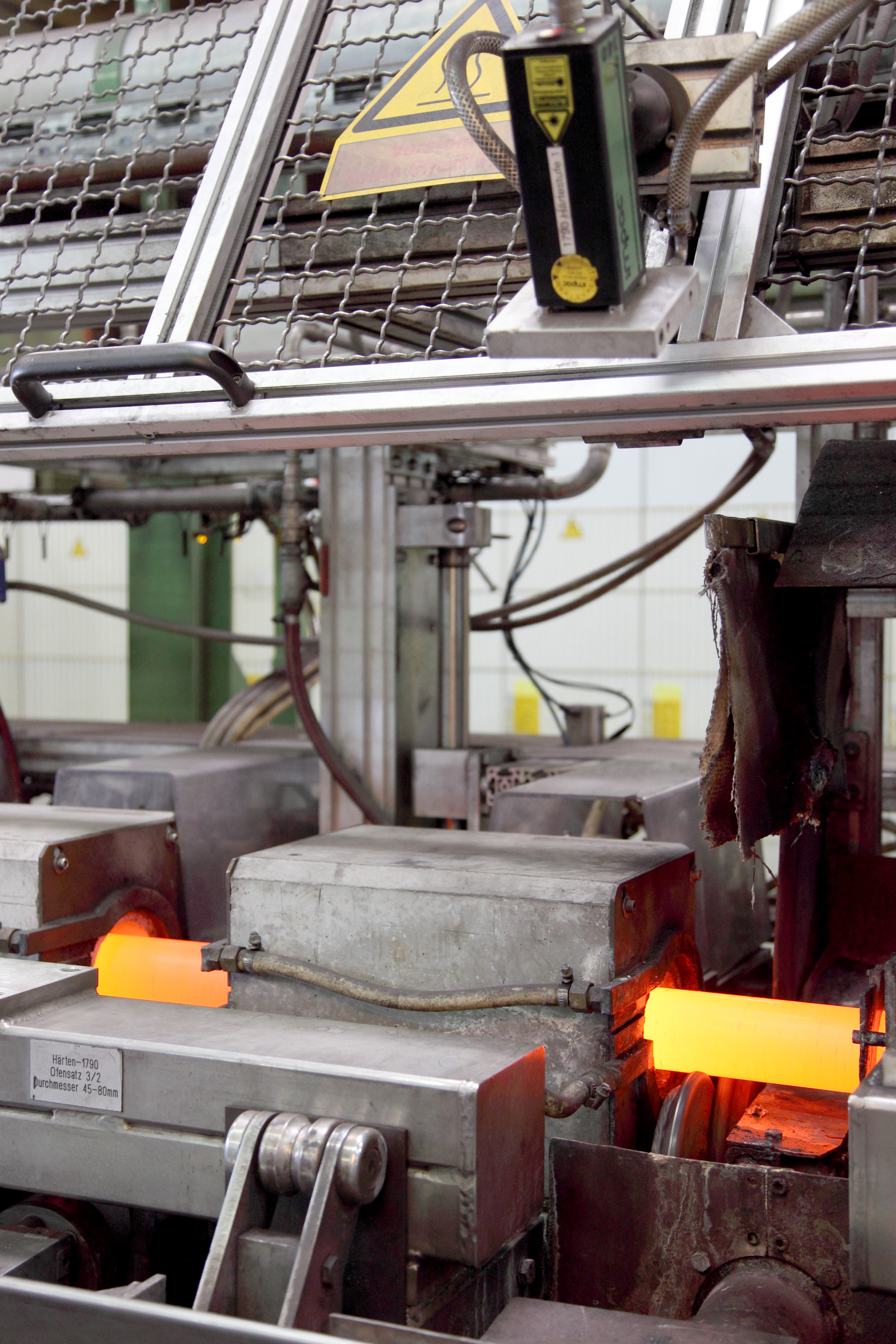

Bild 2: Spule im Härtebereich, Quelle: Steeltec Deutschland

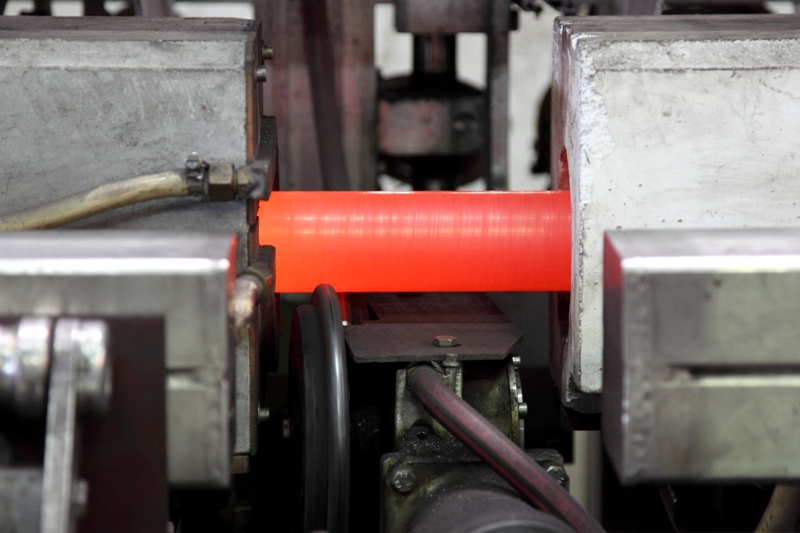

Bild 3: Stabmaterial zwischen zwei Spulen, Quelle: Steeltec Deutschland

Bild 4: Übergang von der letzten Spule zur Wasserabschreckung, Quelle: Steeltec Deutschland

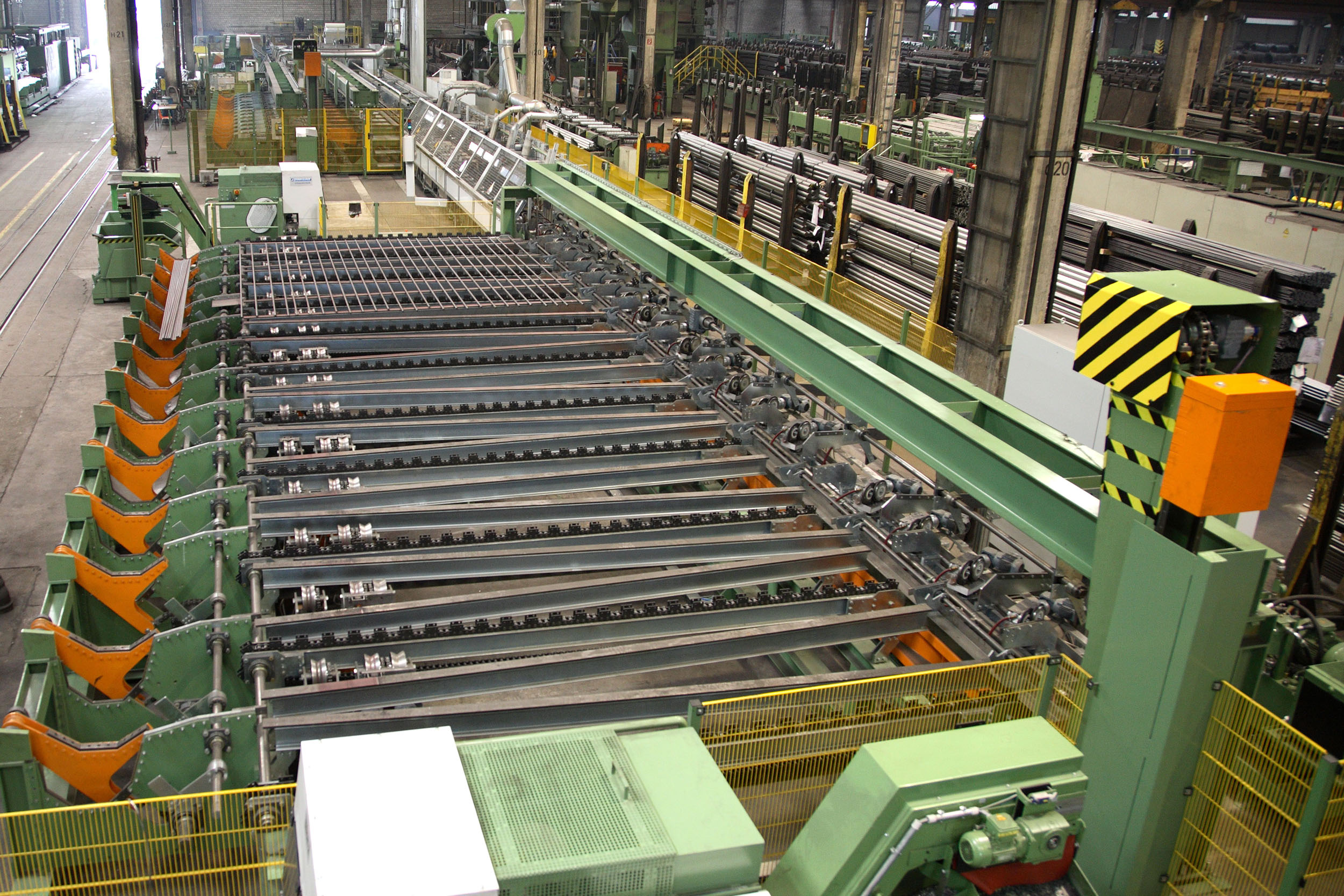

Bild 5: Einzelstabvergütung mit Kühlbett im vorderen Bereich, Quelle: Steeltec Deutschland

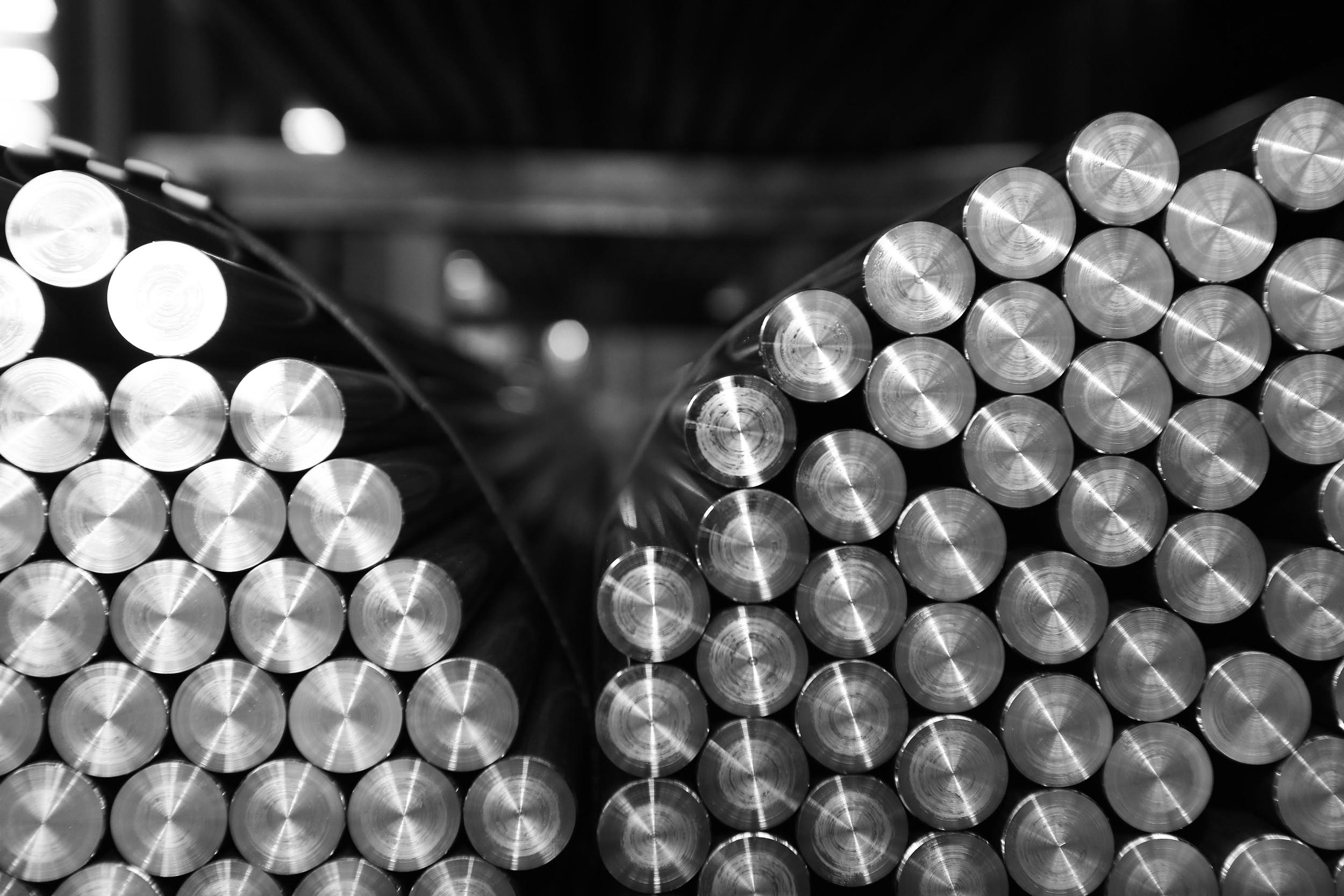

Bild 6: einzelstabvergüteter Spezialstahl, Quelle Steeltec

Über Steeltec

Steeltec zählt mit rund 620 Mitarbeitern und Standorten in der Schweiz, in Deutschland, Dänemark, Schweden und in der Türkei zu den führenden Herstellern von Spezialblankstahl in Europa. In vier eigenen Produktionswerken fertigt Steeltec hoch- und höherfesten Spezialstahl, hochwertigen Blankstahl, Spezialvergütungsstahl, Automaten- und Einsatzstahl sowie Edelbaustahl. Zu den Kernkompetenzen zählen die anwendungsspezifische Entwicklung und Herstellung qualitativ hochwertiger Blankstahlsorten, die präzise Anarbeitung und die technische Beratung vor Ort. Gemeinsam mit Kunden, Lieferanten und Forschungsinstituten entwickelt die Unternehmensgruppe den Werkstoff Stahl und die Produktionsverfahren stets weiter und erhöht damit die Wettbewerbskraft über die gesamte Wertschöpfungskette. Über das europaweit flächendeckende Vertriebsnetz gewährleistet Steeltec Kunden der Automobil- und Hydraulikindustrie sowie des Maschinenbaus eine optimale Versorgungssicherheit.

Über SCHMOLZ + BICKENBACH

Die SCHMOLZ + BICKENBACH Gruppe ist heute einer der führenden Anbieter individueller Lösungen im Bereich Spezialstahl-Langprodukte weltweit. Sowohl bei Werkzeugstahl als auch bei rostfreiem Langstahl zählt der Konzern zu den führenden Herstellern im globalen Markt und gehört zu den beiden grössten Unternehmen in Europa für legierten und hochlegierten Edelbaustahl. Mit rund 9.000 Mitarbeitern und eigenen Produktions- und Distributionsgesellschaften in über 30 Ländern auf fünf Kontinenten gewährleistet das Unternehmen die globale Betreuung und Versorgung seiner Kunden und bietet ihnen weltweit ein komplettes Portfolio aus Produktion und Sales & Services. Sie profitieren von der technologischen Expertise des Unternehmens, der weltweit konstant hohen Produktqualität sowie der detaillierten Kenntnis lokaler Märkte.

Unternehmenskontakt

Thorsten Müller • Steeltec Deutschland

Leiter Wärmebehandlung

Telefon: +49 (0) 211 509 22 65 • Fax: +49 (0) 211 509 12 65

E-Mail: thorsten.mueller(at)steeltec-group.com

Internet: www.steeltec-group.com

Guido Olschewski • Steeltec

Leiter Managementsysteme und Produktentwicklung

Telefon: +41 (0) 41 209 56 19 • Fax: +41 (0) 41 209 56 05

E-Mail: guido.olschewski(at)steeltec-group.com

Internet: www.steeltec-group.com

Dr. Ulrich Steiner • SCHMOLZ + BICKENBACH

Telefon: +41 (0) 41 581-4120

E-Mail: u.steiner(at)schmolz-bickenbach.com

Internet: www.schmolz-bickenbach.com

Pressekontakt Agentur

Katharina Scholten • additiv pr GmbH & Co. KG

Pressearbeit für Logistik, Stahl, Industriegüter und IT

Graf-Adolf-Straße 72 • D-51065 Köln

Telefon: +49 (0) 221 9647694-3

E-Mail: ks(at)additiv-pr.de • Internet: www.additiv-pr.de